在半導體制造領域,晶圓報廢率是衡量產線效率與良率的核心指標。當制程節點逼近2nm時,一顆0.1μm的灰塵或1ppbv(十億分之一體積比)的水分波動,都可能引發晶圓短路、氧化腐蝕或光刻膠失效,導致整批產品報廢。某12英寸晶圓廠曾因潔凈室濕度失控,單批次晶圓報廢率高達12%,年損失超5000萬元。美國EdgeTech DewMaster冷鏡露點儀,憑借其±0.2℃的露點精度與-80℃至+100℃的寬量程監測能力,成為半導體企業破解“濕度陷阱"的重要儀器。美國EdgeTech冷鏡露點儀DewMaster潔凈室控制術

半導體制造對濕度的敏感度遠超其他行業。當環境露點溫度接近晶圓表面溫度時,空氣中的水蒸氣會凝結成液態水,形成導電通路,導致相鄰線路短路。實驗數據顯示,濕度從40%RH升至60%RH時,銅引腳氧化速率提升3倍,產品壽命縮短60%。在光刻工序中,濕度波動會改變光刻膠的粘度與顯影速度,造成線寬偏差超標。某存儲芯片廠商曾因濕度控制失誤,導致光刻工序良率下降8%,研發周期延長3個月。美國EdgeTech冷鏡露點儀DewMaster潔凈室控制術

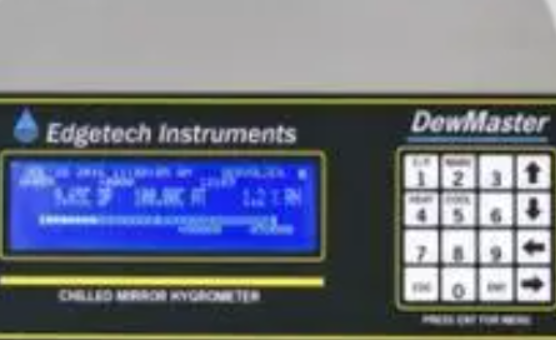

美國EdgeTech冷鏡露點儀DewMaster采用“雙級冷鏡+光學檢測"技術,通過半導體控溫模塊將鏡面溫度精準降至氣體露點以下,利用高分辨率CMOS傳感器捕捉凝露微滴的瞬間。其重要優勢包括:

超低溫閾值:可穩定監測-80℃露點,對應0.001PPMv級水分含量,滿足EUV光刻等嚴苛干燥需求;

抗污染設計:鏡面鍍銥保護層與自清潔算法,有效抵御光刻膠揮發物、蝕刻副產物污染;

智能聯動:通過RS485 Modbus協議實時同步露點數據至制造執行系統(MES),觸發濕度超標預警,并聯動干燥機組、空調系統實現快速響應。

某8英寸晶圓廠在潔凈室氣體管道中部署DewMaster后,實現三大突破:

良品率提升:通過實時監測并控制干燥空氣露點溫度≤-50℃,光刻工序良率從92%提升

研發周期縮短:DewMaster提供的高精度濕度數據支持工藝模型優化,使新產品從研發到量產的時間縮短

運維成本降低:系統自動攔截濕度超標氣體進入生產環節,避免因濕度失控導致的設備停機,節省維護費用。

在臺積電5nm工廠中,DewMaster與化學過濾系統聯動,將潔凈室濕度穩定在露點-75℃以下(含水量<0.01ppm),使晶圓因濕度導致的報廢率從0.8%降至0.05%,節省成本。美國EdgeTech冷鏡露點儀DewMaster潔凈室控制術

當半導體制造進入“埃米時代",超微顆粒與分子級水分已成為決定良率和可靠性的重要變量。DewMaster不僅是一臺儀器,更是半導體產業“濕度工程師"。其通過物理直測法消除傳統傳感器因介質吸附導致的測量誤差,在-80℃至+20℃量程內實現±0.1℃精度,為晶圓制造筑起一道無形的“干燥屏障"美國EdgeTech冷鏡露點儀DewMaster潔凈室控制術

從晶圓光刻到封裝測試,DewMaster正以“低溫、高精度、智能化"的技術優勢,重新定義半導體制造的濕度控制標準。在5G通信、人工智能芯片需求爆發的背景下,這款“潔凈室守護者"已成為保障中國“芯"制造高質量發展的重要基礎設施。